赛车发动机作为赛车的心脏,其制造工艺代表了机械制造领域的顶尖水平。本文将详细介绍八缸纳斯卡赛车发动机从设计到测试的完整制造流程,揭示赛车发动机与传统汽车发动机的本质区别,并探讨赛车发动机制造中的关键技术难点与创新解决方案。通过了解这些高精度制造过程,我们能够领略人类在机械制造领域的非凡智慧与精湛工艺。

设计与原型制作:从虚拟到实体的精密转化

赛车发动机制造的第一步始于精密的设计阶段,这一阶段决定了发动机的最终性能表现。设计师们利用先进的计算机辅助设计(CAD)软件,构建出发动机每个部件的三维数字模型,包括缸体、曲轴、活塞、凸轮轴等关键部件。在纳斯卡八缸发动机的设计中,工程师需要特别考虑气缸的排列方式——通常采用V型排列(V8),这种结构能够在保证功率输出的同时,减小发动机的整体尺寸,满足赛车空气动力学的要求。

完成数字化设计后,制造过程进入原型制作阶段。与传统的图纸设计相比,现代赛车发动机制造采用立体成型技术(快速原型技术)来制作每个零件的塑胶模型。这种技术使用紫外线激光逐层固化感光液态树脂,能够在极短时间内(如一小时)高精度地制造出发动机各个部件的原型。这种原型虽然不具备金属零件的机械性能,但能够帮助工程师直观地检查零件的结构合理性、装配关系以及进行必要的气流动力学分析。

原型组装与测试是设计验证的关键环节。工人将所有塑胶原型零件组装成完整的发动机模型,通过这种方式发现可能存在的设计缺陷或装配干涉问题。在纳斯卡发动机的开发过程中,这一步骤尤为重要,因为发动机舱空间极为有限,任何部件间的干涉都可能导致严重后果。设计团队会根据原型测试结果调整设计方案,可能涉及修改气缸角度、优化进排气门尺寸或调整凸轮轴位置等。值得一提的是,进气门通常会设计得比排气门更大,这是因为进气依靠真空吸入,而排气则是通过压力推出,更大的进气门可以确保足够的空气进入气缸,提高燃烧效率。

金属原型加工:从数字模型到精密金属零件

完成原型验证后,发动机制造进入金属原型加工阶段,这是将设计转化为真实可用的金属部件的重要过程。与大批量生产的民用发动机不同,赛车发动机通常采用小批量甚至单件生产模式,对加工精度和材料性能的要求极高。工厂首先利用数控(CNC)机床制造出零件的雏形,再通过精密加工将其加工至最终形状和尺寸。

缸体加工是这一阶段的核心工作之一。八缸纳斯卡发动机的缸体通常采用高强度铝合金材料,兼顾轻量化和强度需求。在加工过程中,电脑控制的精密磨头会对八个气缸的内径进行精细打磨,确保每个气缸的直径、圆度和表面粗糙度都符合严格的标准。加工完成后,工人会使用精密测量仪器对每个气缸进行多次测量,确保其尺寸公差控制在微米级别。这种超高的精度要求是为了保证活塞与气缸壁之间的配合间隙最佳化,既不能过紧导致摩擦增大,也不能过松导致压缩气体泄漏。

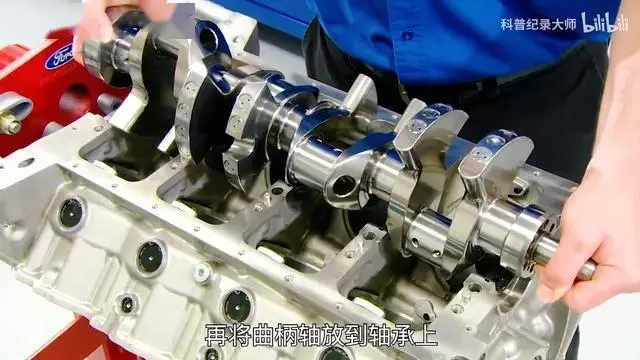

曲轴安装是发动机装配的第一个关键步骤。工人首先将发动机缸体翻转,在曲柄轴承座上涂抹专用润滑油,然后将精心制造的曲柄轴精确安装到轴承上,并用高强度螺栓固定。曲轴作为发动机的核心运动部件,其制造材料通常选用高强度合金钢,并经过特殊热处理以提高其疲劳强度。在纳斯卡发动机中,曲轴需要承受高达800马力功率输出带来的巨大扭转载荷,因此其平衡性和强度都经过精心设计。活塞的上下运动将通过连杆转化为曲轴的旋转运动,进而驱动离合器和变速箱,最终推动赛车高速行驶。

值得注意的是,赛车发动机制造企业如Ed Pink Racing Engines(EPRE)公司在面临生产挑战时,会采用先进的GibbsCAM软件与CNC机床配合,大幅提升加工效率和精度。GibbsCAM可以直接读取SolidWorks设计的模型,实现从设计到加工的无缝衔接,显著缩短了从样品到正式生产的周期。这种数字化制造技术的应用,使得赛车发动机的金属零件加工达到了前所未有的精度和效率水平。

活塞系统组装:动力转换的核心环节

活塞系统是发动机中将燃烧压力转化为机械运动的关键部件,其装配质量直接影响发动机的性能和可靠性。在八缸纳斯卡发动机的制造中,活塞与连杆的连接采用了一种称为活塞销的黑色高强度合金零件。活塞销虽然体积小,但其质量要求极高,必须能够承受活塞在高速运动时产生的巨大惯性力和燃烧压力。安装时,工人会先在活塞销表面涂抹专用润滑油,然后将其精确插入活塞和连杆的小孔中,形成滑动轴承结构。

活塞环的安装是保证气缸密封性的重要步骤。每个活塞上会安装两个特制铁环:上方的压缩环主要作用是密封燃烧室,防止高压气体泄漏,同时将活塞顶部的热量传导至气缸壁;下方的油环则负责刮除气缸壁上多余的润滑油,控制油膜厚度,既保证润滑又不至于造成机油过度消耗。这两个活塞环的张力必须精确控制——张力过大会增加摩擦损失,张力过小则会导致密封不严。在赛车发动机中,活塞环通常采用特殊合金材料制造,表面可能还镀有耐磨涂层,以适应高转速、高温的工作环境。

活塞装入气缸的过程需要极高的精度和耐心。工人会先在活塞顶部和气缸壁涂抹适量润滑油,然后使用专用工具将活塞-连杆组件小心地推入气缸。安装时必须确保活塞环正确就位,避免扭曲或折断。全部活塞安装完成后,工程师会测量每个气缸的压缩比——这是指活塞在下止点时气缸总容积与上止点时燃烧室容积的比值。在纳斯卡赛车中,压缩比的数值必须严格符合比赛规则的限制,同时还要满足发动机高效燃烧的需求。通过精确控制燃烧室容积和活塞顶部形状,工程师能够将压缩比调整到最佳状态。

值得一提的是,赛车发动机活塞与民用发动机活塞存在显著差异。以F1赛车为例,其活塞重量仅约200克,而民用发动机活塞通常在500克左右。更轻的活塞质量允许发动机达到更高的转速(纳斯卡发动机可达10000转/分),同时减少往复运动产生的惯性力。然而,这种超轻活塞的制造难度和成本也极高,每个F1活塞的造价高达5万英镑(约50万元人民币),材料必须符合严格的国际汽联规定,如AMS 6487, 15cdv6等特种合金。

气门机构与缸头组装:精确控制呼吸的生命线

气门机构是发动机的”呼吸系统”,其功能是精确控制进气和排气过程,对发动机性能有着至关重要的影响。在八缸纳斯卡发动机的组装中,凸轮轴的安装与检测是这一阶段的首要工作。凸轮轴作为气门机构的”指挥中枢”,其直线度必须达到极高标准。工人会使用专用测试仪器检查凸轮轴的直线度,任何微小弯曲都可能导致气门开闭时机错误或增加机构磨损。凸轮轴的凸轮轮廓线经过精心设计,决定了气门开启的速度、高度和持续时间,这些参数直接影响气缸的充气效率和废气排出效果。

缸头组装是发动机制造的关键环节之一。工人首先将特制的铝制缸头垫片放置在缸体上,然后吊装缸头组件,用高强度螺栓按特定顺序和扭矩将其固定。缸头内部包含复杂的进排气道、冷却水套和气门导管等结构。在赛车发动机中,缸头的气道形状通常经过无数次流体动力学模拟和实际测试,以最大限度地减少气流阻力,提高容积效率。值得一提的是,多气门设计(如每个气缸4气门)虽然能提高高转速时的进排气效率,但由于结构复杂、制造成本高,在赛车发动机中并不一定被采用,常见的仍是每个气缸2进2出的设计。

推杆系统组装构成了纳斯卡发动机气门机构的核心。这种推杆式(OHV)设计与顶置凸轮轴(OHC)设计不同,其凸轮轴位于气缸底部,通过推杆和摇臂驱动气门。组装过程包括:安装摇杆支架,插入推杆(推杆下端连接到凸轮轴上的举杆),安装摇臂(一端接触推杆,另一端压在气门上)。当凸轮轴旋转时,凸轮通过举杆推动推杆向上运动,进而通过摇臂下压气门实现开启;气门关闭则依靠气门弹簧的弹力。这种结构虽然在高转速性能方面不如顶置凸轮轴设计,但其结构简单、刚性好,且能够降低发动机重心,因此仍被纳斯卡赛车所采用。

完成气门机构组装后,工人会安装阀盖,它不仅起到密封缸头顶部的作用,还形成润滑油回路,确保气门机构得到充分润滑。阀盖通常采用轻质铝合金制造,表面可能设计有散热片以增强冷却效果。与民用发动机不同,赛车发动机的阀盖设计往往更加注重快速拆卸功能,便于在比赛间隙进行维护和调整。

辅助系统集成:保障发动机高效运转的支持网络

一台完整的赛车发动机不仅需要精密的内部机构,还需要一系列辅助系统来确保其稳定工作。冷却系统安装是这一阶段的首要任务。工人首先安装水歧管,这是冷却液分配的关键部件,然后为驱动皮带装上保护壳,防止高速运转时皮带脱落。水泵作为冷却系统的核心,其功能是将冷却液泵入发动机内部的冷却水套,吸收燃烧产生的热量。在纳斯卡发动机中,冷却系统面临极大挑战——发动机舱空间狭小,空气流通受限,而发动机却需要在极高负荷下长时间工作。因此,水泵的流量和散热器的效率都经过特别优化,确保冷却液能够及时带走热量,防止发动机过热损坏。

润滑系统对于赛车发动机的寿命至关重要。工人安装上油泵,它负责将机油从油底壳泵送到发动机各个需要润滑的部位,如曲轴轴承、凸轮轴轴承和气门机构等。在纳斯卡赛车中,通常采用干式油底壳系统,与传统的湿式油底壳不同,它通过独立的储油罐和多个抽油泵来确保润滑,这种设计可以避免高速过弯时油泵吸不到油的问题。特别值得一提的是,Ed Pink Racing Engines公司曾专门为NASCAR赛车开发了一种创新的干式油底壳油泵,其转子设计通过GibbsCAM软件优化加工工艺,将原本需要四个月的生产周期大幅缩短,同时降低了成本。

电气与燃油系统的安装包括多个关键部件。交流发电机负责为赛车电气系统供电,其输出经过精心调节以适应赛车的高电力需求。分配器(或点火线圈)将电池电力分配给各缸火花塞,确保点火时机精确。进气歧管和化油器(或电喷系统)组成进气系统,负责混合空气和燃料,并分配给各气缸。在赛车发动机中,化油器或燃油喷射系统的调节极为精细,必须确保每个气缸获得的混合气浓度一致,才能发挥发动机的最大潜力。与民用发动机不同,赛车发动机的点火系统通常能够产生更强的火花,确保在高转速下也能可靠点火——火花塞的点火电压可高达1万多伏,能够在瞬间”引爆”气缸内的混合气。

离合器与变速箱连接是发动机组装的最后阶段。工人安装组成离合器的各种零件,包括摩擦片、压盘和分离轴承等,这些部件必须能够承受发动机的巨大扭矩而不打滑。起动齿圈的安装使得起动机能够带动发动机旋转启动。最后,钟形外壳被安装以保护离合器不受灰尘污染,同时发动机与变速箱完成对接,形成完整的动力总成。在赛车中,离合器不仅需要传递动力,还经常被用作限制滑差的装置,帮助车手在出弯时更好地控制动力输出,因此其设计和制造标准极为严格。

测试与调校:确保性能完美的最后关卡

完成组装的发动机必须经过严格的测试程序才能被批准用于比赛。纳斯卡赛车制造厂会对每台发动机进行300多项性能测试,验证其各方面指标是否符合比赛标准和设计要求。这些测试不仅包括基本的功率、扭矩输出测量,还涵盖各种极端工况下的可靠性验证。

冷测试通常是发动机离开装配线后的第一项检测。在不点火的情况下,电动机带动发动机运转,测试人员通过传感器监测各部位的阻力、油压建立情况和压缩压力等参数。这种测试能够发现装配过程中的机械干涉或密封问题,避免直接点火可能造成的损坏。通过冷测试后,发动机进入热测试阶段,在专用试验台上实际运转,模拟比赛中的各种工况。

在热测试过程中,工程师会逐步提高发动机转速,监测其振动特性、机油温度、冷却液温度和排气温度等关键参数。特别重要的是测量发动机在不同转速下的功率和扭矩输出,绘制完整的性能曲线。纳斯卡V8发动机的转速可达10000转/分,输出功率近800马力(597千瓦),在如此高的性能水平下,任何微小的不平衡或装配偏差都可能导致严重故障。测试人员还会特别注意发动机的噪音特征,异常噪音往往是内部问题的早期征兆。作为对比,F1发动机在全速运转时产生的噪音高达160分贝,比波音747起飞时的引擎噪音还要大。

耐久性测试虽然不是赛车发动机的重点,但仍需进行短时间的高负荷运转验证。发动机可能需要在最大功率输出状态下连续运转数小时,模拟比赛中最严苛的使用条件。测试过程中,工程师会不断调整点火正时和燃油混合比等参数,寻找最佳设置。值得一提的是,F1发动机由于极高的制造精度,活塞与气缸间的间隙极小,冷启动时需要预热机油和冷却液至适当温度才能点火,否则可能导致严重磨损。

通过所有测试后,发动机被正式批准用于比赛。然而,赛车发动机的维护并不就此结束——像Ed Pink Racing Engines这样的专业公司会为每个比赛周末准备多台发动机,赛后进行全面拆解检查。在纳斯卡等高强度赛事中,发动机可能每场比赛后都需要更换,以确保下一场比赛的可靠性。这种极端的维护要求使得赛车发动机的使用成本极为高昂,但也正是这种对完美的追求,造就了赛车发动机无与伦比的性能表现。

从设计到测试,八缸纳斯卡赛车发动机制造的全过程展示了人类在精密机械制造领域的最高成就。每一个零件、每一道工序都凝聚着工程师们的智慧和经验,最终成就了这些能够承受极端工况的高性能动力装置。赛车发动机的制造不仅是科学和技术的结合,更是艺术和热情的体现,它们代表着人类对速度与动力永无止境的追求。

发表回复